- Totalt 0 kr

Varför används 4-20mA signal fortfarande i så stor utsträckning?

Inom automation och processkontroll har 4-20 mA-signalen varit en grundpelare i många årtionden. Trots den snabba utvecklingen av digitala protokoll och Ethernet-baserade system, fortsätter denna analoga signal att vara en favorit bland tekniker världen över. Varför? Det finns flera tydliga fördelar som gör 4-20 mA till ett pålitligt och robust val för industriella tillämpningar. Djupdyk nedan!

I denna text går vi igenom varför 4-20 mA är så värdefullt, vilka användningsområden det passar bäst för, samt varför det fortfarande är relevant i dagens digitala era.

Vad är 4-20 mA-signalen?

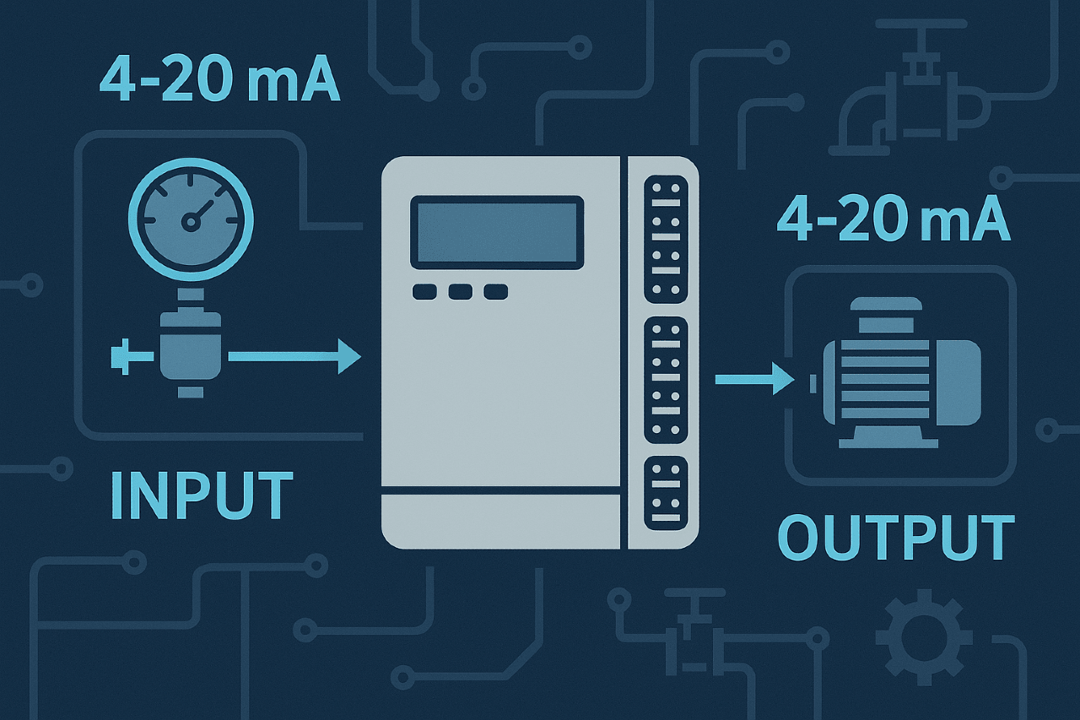

4-20 mA är en standard för analog signalöverföring i industriella processer. Den används för att mäta och styra variabler som temperatur, tryck, nivå och flöde. Signalen är en elektrisk ström som varierar mellan 4 mA (lägsta mätvärde) och 20 mA (högsta mätvärde). Den absoluta skillnaden mellan dessa är 16 mA, vilket ger ett tydligt och lättavläst signalintervall.

Det är viktigt att förstå att 4 mA representerar den minsta mätningen (nollpunkt eller lägsta värde), medan 20 mA motsvarar det maximala mätvärdet. Denna konvention gör det enkelt att diagnostisera och tolka signalen i praktiken.

Varför är 4-20 mA så populärt? Fördelarna för tekniker

Här är några av de främsta fördelarna med 4-20 mA-signalen för tekniker och installatörer i industrin:

1. Robusthet mot störningar

En av de mest framstående egenskaperna är dess förmåga att motstå elektromagnetiska störningar (EMI). Eftersom signalen är en konstant ström, påverkas den inte lika mycket av induktans och kapacitans som spänningssignaler gör. Det innebär att långa kabeldragningar, som ofta är 100 meter eller mer, inte nödvändigtvis leder till signalförlust eller felaktiga avläsningar. Tekniker kan därför vara säkra på att signalen är pålitlig även i bullriga industriella miljöer.

2. Enkel diagnos och felsökning

En av de stora fördelarna med 4-20 mA är att det är lätt att upptäcka problem. Eftersom den minsta möjliga signalen är 4 mA, kan ett avbrott eller en kortslutning visa sig som en mycket låg ström (under 3,8 mA), vilket utlöser en tydlig indikation på fel. Om man till exempel mäter en ström på 0 eller mycket lågt, vet man direkt att något är fel i kabeln eller instrumentet. Denna tydlighet underlättar snabb felsökning och minimerar driftstopp.

3. Oberoende av spänningsmatning

En annan viktig fördel är att signalen är en ström, inte spänning. Det betyder att den är relativt oberoende av variationsrika spänningsnivåer i systemet. Detta gör att signalen kan skickas över långa avstånd utan att vara beroende av exakt spänningsmatning i varje punkt. Tekniker kan därför installera och underhålla system med större trygghet, eftersom spänningsvariationer inte påverkar mätningarna.

4. Enkelt att integrera med befintliga system

Många äldre och moderna instrument är designade för att använda 4-20 mA, vilket gör att det är enkelt att integrera dessa enheter i ett befintligt system. Det finns ett brett utbud av processmätare, sändare, styrenheter och dataloggers som är kompatibla med denna standard, vilket ger flexibilitet för tekniker att bygga anläggningar som är anpassningsbara och skalbara.

Användningsområden för 4-20 mA-signalen

Följande är några exempel på var och hur 4-20 mA-signalen används i praktiken. Dessa exempel visar varför den är så användbar för tekniker i olika typer av industriella applikationer:

1. Temperaturmätning

I många processindustrier, som kemisk tillverkning, oljeraffinering och livsmedelsproduktion, är temperaturkontroll avgörande. Temperaturgivare som RTD:er (resistans-temperaturdetektorer) och termoelement kopplas ofta till en 4-20 mA-sändare för att skicka temperaturvärden till styrsystemet. Den robusta signalen möjliggör tillförlitlig övervakning, även i miljöer med höga störningar.

2. Tryckövervakning

Tryckgivare i exempelvis oljeraffinaderier eller vattenreningsverk använder 4-20 mA för att överföra mätdata till PLC:er eller SCADA-system. Eftersom trycket ofta är kritiskt för säkerheten och produktkvaliteten, är en pålitlig signal av yttersta vikt.

3. Nivåmätning

Industriella nivåsensorer som mäter nivå i tankar och silos använder 4-20 mA för att skicka data till kontrollsystem. Denna metod är särskilt användbar i miljöer med hög luftfuktighet, damm eller andra störningar där digitala system kan vara mer känsliga.

4. Flödesmätning

Flow-mätare för vätskor eller gaser använder ofta 4-20 mA för att skicka flödesdata. Detta är vanligt i vatten- och avloppshantering, samt i processindustrier där exakt flödeskontroll är avgörande.

5. Värmekontroll och styrning

I värmesystem och kylkretsar används 4-20 mA-signaler för att styra och övervaka temperaturer, tryck och andra variabler. Detta möjliggör precis reglering i realtid och minimerar risk för fel.

Varför fortsätter 4-20 mA att vara relevant idag?

Trots att digital kommunikationstekniker som Modbus, Profibus, Ethernet/IP och andra har blivit dominerande, finns det flera skäl till att 4-20 mA fortfarande är ett huvudsakligt val:

- Robusthet och tillförlitlighet: Den analoga signalen är enkel att förstå och felsöka, vilket gör den till ett säkert val för kritiska processer.

- Lång erfarenhet och standardisering: Tekniken har funnits i decennier, och det finns en massiv infrastruktur av instrument, kablar och utbildning.

- Kostnadseffektivitet: Utrustningen är ofta billigare, och installationen är enklare jämfört med digitala nätverk.

- Kompatibilitet: Många äldre anläggningar och instrument är fortfarande beroende av 4-20 mA, vilket gör att tekniker kan underhålla och modernisera utan att behöva byta ut hela systemet.

- Enkelhet och förståelse: För många tekniker är 4-20 mA ett enkelt och intuitivt sätt att mäta och styra variabler, vilket minskar komplexiteten i felsökning och underhåll.